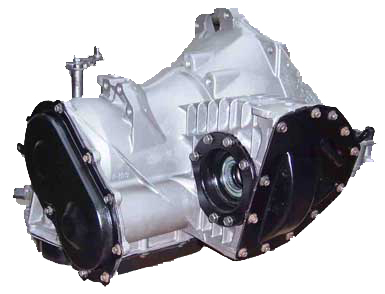

Getriebe

Getriebe

In einem ersten Arbeitsschritt wird jedes Automatikgetriebe komplett zerlegt und die einzelnen Komponenten unter hohen Temperaturen in einer Hochdruckwaschmaschine gereinigt. Anschließend werden sämtliche Komponenten eingehendst auf Revidierfähigkeit bzw. Wiederverwendbarkeit geprüft. Leere Gehäuse werden auf Gußschäden und Verzug untersucht und anschließend lackiert.

In einem ersten Arbeitsschritt wird jedes Automatikgetriebe komplett zerlegt und die einzelnen Komponenten unter hohen Temperaturen in einer Hochdruckwaschmaschine gereinigt. Anschließend werden sämtliche Komponenten eingehendst auf Revidierfähigkeit bzw. Wiederverwendbarkeit geprüft. Leere Gehäuse werden auf Gußschäden und Verzug untersucht und anschließend lackiert.

Getriebepumpen werden auf Verschleiß geprüft, neu gebüchst und abgedichtet. Bremsbandtrommeln werden auf den Laufflächen mit einem Haarlineal vermessen, Freiläufe, Planetensätze sowie Sonnenräder auf Schäden sowie ebenfalls auf Verschleiß geprüft. Kritische sowie besonders beanspruchte “Hard Parts” werden generell ersetzt, dasselbe gilt für Komponenten, deren uneingeschränkte Wiederverwendbarkeit nicht gewährleistet werden kann.

Nun beginnt der eigentliche Revisionsprozess:

Hydraulikkolben werden neu abgedichtet und zusammen mit neuen Reib- und Stahllamellen in den jeweiligen Kupplungsgehäusen eingesetzt.

Ein wichtiger Prüfvorgang ist in diesem Zusammenhang die Kontrolle der jeweiligen vertikalen Abstände der Reib- und Stahllamellen gemäß Herstellervorgabe. Ist der Abstand zu groß, macht sich dies durch einen zu langen Schaltvorgang mit kurzem Rutschmoment und daraus resultierendem frühzeitigen Ausfall der Kupplungseinheit bemerkbar. Ein zu geringer Abstand hat ebenfalls einen frühzeitigen Ausfall der Kupplungseinheit aufgrund zu großer Reibung zur Folge. Anschließend wird die Funktion jeder einzelnen Kupplungseinheit geprüft, anstelle von Öldruck werden die Hydraulikkolben mit Druckluft beaufschlagt.

Ein wichtiger Prüfvorgang ist in diesem Zusammenhang die Kontrolle der jeweiligen vertikalen Abstände der Reib- und Stahllamellen gemäß Herstellervorgabe. Ist der Abstand zu groß, macht sich dies durch einen zu langen Schaltvorgang mit kurzem Rutschmoment und daraus resultierendem frühzeitigen Ausfall der Kupplungseinheit bemerkbar. Ein zu geringer Abstand hat ebenfalls einen frühzeitigen Ausfall der Kupplungseinheit aufgrund zu großer Reibung zur Folge. Anschließend wird die Funktion jeder einzelnen Kupplungseinheit geprüft, anstelle von Öldruck werden die Hydraulikkolben mit Druckluft beaufschlagt.

Das Ersetzen der Hydraulikkolbendichtungen ist extrem wichtig, ein alleiniges Austauschen der Reib- und Stahllamellen wäre nur unzureichend: Aufgrund von Alterung oder vorangegangener Überhitzung des Getriebes fehlen die Weichmacher in den Dichtungen, diese verhärten schließlich, wodurch eine einwandfreie hydraulische Abdichtung der Kupplungspakete nicht mehr gegeben ist.

Ein Durchrutschen der jeweiligen Kupplungen im Fahrbetrieb mit kurz darauf folgendem Totalausfall wäre hier die Folge.

Um derartige Komplikationen auszuschließen muss der Ventilblock vollständig zerlegt und die Kolben sowie das Gehäuse akribisch gereinigt werden. Die Dichtfläche des Gehäuses muss darüber hinaus durch Abtasten mit einem Haarlineal auf Verzug geprüft werden.

Während des Zusammenbaus ist auf Leichtgängigkeit der Kolben in den Gehäusebohrungen zu achten. Klemmpunkte werden gegebenenfalls durch Polieren der Kolben behoben.

Vor Anbau des Ventilblocks mit dazugehörigen Stahlkugeln und Papierdichtungen werden die einzelnen Kupplungspakete im bereits montierten Getriebe noch einmal getestet. Hierzu wird am Getriebegehäuse anstelle des Ventilblocks eine Platte mit diversen Prüfbohrungen montiert. Durch diese Bohrungen können jeweilige, im Fahrbetrieb vom Ventilblock ins Gehäuse einströmende Öldrucke durch Druckluft simuliert werden.

Bei der anschließenden Montage des Ventilblocks ist die richtige Sequenz und das Anzugsdrehmoment der filigranen Schrauben in jedem Fall einzuhalten um ein Klemmen der Kolben durch Verzug des Gehäuses zu vermeiden. Handelt es sich bei dem zu überholenden Getriebe um eine Ausführung mit erforderlicher Bremsbandgrundeinstellung muss diese noch gemäß Herstellervorgabe durchgeführt werden.

Bei Getrieben neuerer Bauart müssen darüber hinaus die am Ventilblock befindlichen Magnetventile durch Stromprüfung sowie eventuell vorhandene Membranschalter auf Funktion kontrolliert werden.

Abschließend werden ein neuer Filter, die Ölwanne sowie, bei gängigen Getrieben, ein neuer bzw. revidierter Drehmomentwandler montiert.

Aufgrund der komplexen Bauart und Funktionsweise sollten Automatikgetriebe ausschließlich von Fachleuten mit entsprechender Kompetenz und langjähriger Erfahrung instand gesetzt werden. Darüber hinaus ist das Vorhandensein entsprechender Spezialwerkzeuge und Hintergrunddaten bzw. Literatur hinsichtlich Ölkreislaufplänen, Service Bulletins (während der Bauzeit vorgenommene Änderungen) etc. zwingend erforderlich.

Vor Montage im Gehäuse werden noch verschlissene Lager- und Anlaufscheiben sowie sämtliche Wellendichtringe erneuert um eine einwandfreie Abdichtung des Hydraulikkreises zwischen den einzelnen Komponenten sowie die notwendige Schmierung der in Bewegung befindlichen Baugruppen zu gewährleisten.

Vor Montage im Gehäuse werden noch verschlissene Lager- und Anlaufscheiben sowie sämtliche Wellendichtringe erneuert um eine einwandfreie Abdichtung des Hydraulikkreises zwischen den einzelnen Komponenten sowie die notwendige Schmierung der in Bewegung befindlichen Baugruppen zu gewährleisten.

Ein Erneuern sämtlicher Papier- sowie Gummidichtungen und Simmerringe versteht sich bei der Montage von selbst.

Eine weitere, extrem wichtige und komplexe Baugruppe stellt der Ventilblock (Valve body) bzw. Schaltschieber dar. Hierbei handelt es sich um die Steuereinheit des Getriebes. Dutzende kleiner Kolben, welche gegen Federdruck in einem Gehäuse aus Guss oder Aluminium arbeiten, geben je nach Öldruck- und Fahrsituation verschiedene Ölkreisläufe frei und leiten dadurch unterschiedliche Schaltvorgänge durch aktivieren oder deaktivieren einzelner Kupplungskomponenten ein.

Bereits geringe Verunreinigungen oder Wärmeverzug stören die komplizierte Kalibrierung dieser Baugruppe, unnormale Schaltvorgänge oder fehlende bzw. rutschende Gänge sind die Folge.