Zylinderköpfe

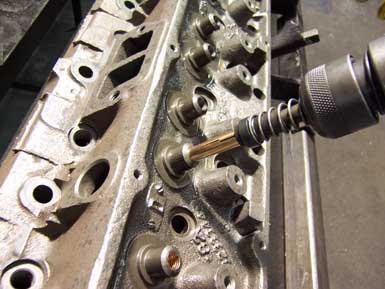

Zunächst werden sämtliche im Guss vorhandene Gewinde nachgeschnitten beziehungsweise schadhafte Gewinde durch entsprechende Einsätze erneuert. Die Gewindeinstandsetzung ist sehr zeitaufwendig, da speziell im Abgaskrümmerbereich häufig aufgrund der hohen Temperaturen ausgehärtete Schraubenreste mit Spezialbohrern entfernt werden müssen. Anschliessend werden Zylinderköpfe nach erfolgter Rißprüfung zunächst mit neuen Ventilführungen versehen. Hierzu werden die alten Führungen aufgebohrt und neue, verschleißarme Bronzeführungen eingepresst. Anschliessend wird mit einem vorgegebenen Triebling die Führung aufgedehnt und entsprechend dem Maß des Ventilschaftes nachgearbeitet. Bei dieser Vorgehensweise ist das Führungsspiel des später eingesetzten Schaftes vorgegeben und in jedem Falle verlässlich. Zuletzt wird der Materialüberstand der Bronzehülsen am oberen und unteren Führungsrand abgetragen und die Kanten durch Anphasen entsprechend entgratet.

Der Vorteil bei dieser Reparaturmethode verglichen mit der altertümlichen Art des Aufwalkens der Originalführungen besteht darin, dass bei der Aufwalkreparatur eine Art Gewinde zur Verringerung des Führungsdurchmessers in die alte Führung gewalkt wird. Allerdings kann durch diesen Spiralgang unter Umständen Öl nach unten in die Brennräume geraten. Dies resultiert auf jeden Fall in einem erhöhten ölverbrauch sowie schlechteren Abgaswerten.

Bei der Erneuerung der Führungen durch Bronzehülsen sind derartige Negativerscheinungen ausgeschlossen, da die Führung eine durchgehende Fläche aufweist. Außerdem sind derartige Bronzehülsen verschleißärmer, was in jedem Falle eine deutlich längere Haltbarkeit der Führung zur Folge hat.

Sofern es sich um Zylinderköpfe mit eingepressten Ventilführungen oder Zylinderköpfe von Autogasapplikationen handelt, werden anstelle von Bronzehülsen entsprechende Graugußführungen eingepresst.

Bei beiden Instandsetzungsmethoden werden nach Bearbeitung die entsprechenden Ventilführungsspiele mit einem Innentaster gemessen.

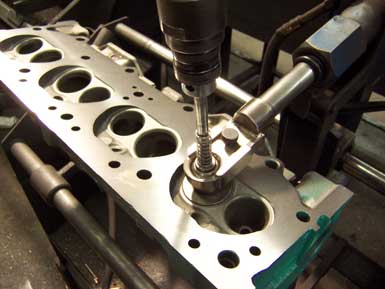

Anschliessend werden die Ventilsitze entsprechend bearbeitet. Je nach Sitzart und Zustand wird entweder der vorhandene Sitz maschinell neu gefräst oder aber durch gehärtete Sitzringe ersetzt. Hierbei wird der entsprechende Ventilsitz in der Grösse des in einer Presspassung anzubringenden Sitzringes in Durchmesser sowie Höhe ausgefräst.

Anschliessend wird der Sitz erhitzt und der Sitzring mit flüssigem Stickstoff gefrostet, um ein Ausdehnen beziehungsweise Schrumpfen des Materials zu erwirken, bevor der Sitzring eingepresst wird. Hierbei ist ebenfalls in jedem Falle ein konstanter Wärmeausdehnungskoeffizient (Maß, um dass sich das Material bei bestimmten Temperaturen ausdehnt) der beiden Komponenten zu beachten.

Nach Abkühlung wird der Sitzring ebenfalls maschinell 3-winklig passend zu dem einzusetzenden Ventil gefräst. Es wird bei beiden Instandsetzungsvorgängen in jedem Fall von einem späteren Betrieb mit bleifreiem Kraftstoff ausgegangen.

Bei Zylinderköpfen mit obenliegenden Nockenwellen wird darüber hinaus die Fluchtung der Nockenwellengasse überprüft.

Nun wird die Auflagefläche der Kopfdichtung geplant. Die daraus resultierende minimale Erhöhung des Verdichtungsverhältnisses aufgrund der Verringerung der Brennraumhöhe wird, wie zuvor beschrieben, größtenteils durch die erfolgte Grundhonung der Pleuelstangen eliminiert.

Abschliessend wird der Zylinderkopf mit Ventilen und gegebenenfalls Hydrostößeln und Nockenwelle(n) bestückt und einem letzten Vakuumtest unterzogen. Hierbei wird mit einer Vakuumpumpe an jeder Einlass- und Auslassöffnung Vakuum angelegt. Sollte das Vakuum abfallen, lässt dies Rückschlüsse auf einen nicht einwandfrei dichtenden Ventilsitz zu. Würde das Vakuum ansteigen, würde dies zuwenig Spiel im Bereich der Ventilführungen bedeuten. Aufgrund der vorab beschriebenen, mit grösster Sorgfalt durchgeführten Arbeiten sind beide Möglichkeiten jedoch so gut wie ausgeschlossen.